项目背景

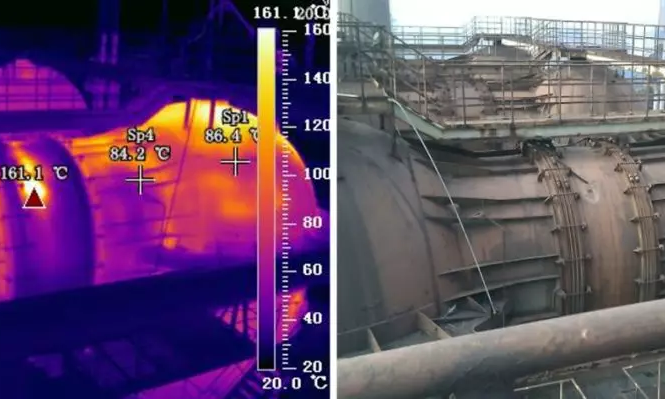

铅锌密闭鼓风炉的料层的高度、料面的透气性直接影响着出锌产量以及品质,目前使用热像仪监测炉内,以此来判定料层大致位置。此方式虽然能够大致判断单点位置的料位,但是撒料是否均匀、炉内整个料层高度是否一致却无法判断,意味着此检测方式存在一定的局限性。同时炉内属于高温、高压、高粉尘环境,更无法通过常规设备进行观测。

为解决这一难题,我公司自主研发出一款能够适应这类恶劣环境的高温红外热像仪。通过高温热成像算法,能够对炉内高温场景进行清晰成像,同时配合DDE细节增强算法,隔绝大部分粉尘,避免因粉尘过多而导致画面不清晰的问题,以此解决炉内观测难题。

铅锌密闭鼓风炉料位监控系统是采用国际先进的非制冷焦平面微型高清红外热像仪实时接收视场范围内目标物体的红外线,通过热像仪中的信号处理系统将红外线转换成视频信号,并经过传输网络传送至中控室内的计算机系统,然后现场工作人员可通过计算机上软件实时预览炉内料面温度分布以及料层位置,与此同时还可对炉内衬进行实时监控,一旦发现异常可立即响应发出告警信号,为冶炼流程安全运行保驾护航。

方案价值

考虑到炉内下料过程和进行还原反应过程会有料渣扬起、飞溅的情况,如果采用常规镜头则因镜面过大容易使扬起的粉尘糊住镜头导致画面模糊不清,需要工人经常进行清理,不仅增加了人工工作量,由于粉尘大都是金属颗粒,经常擦拭还容易导致镜片划伤造成不可逆的损伤,增加了设备的维护成本。与此同时,常规镜头因其体积较大,冷却时所需要的压缩空气的进气量也会随之增加,为增加进气量,同样也会增加护罩尺寸,这种连锁反应会导致整套设备成本提升,对于产品适用性来说也会大打折扣。因此镜头选型采用高炉专用的针孔镜头,可有效避免粉尘糊住镜头和提升产品适用能力。

设备采用竖直安装的方式,固定在预焊件上,预焊件则直接焊接在炉体外壳上。根据炉体实际情况在炉顶位置开孔。高温防护罩用来给内部设备和镜头降温,以此阻隔炉内粉尘、颗粒物进入护罩内,同时是防止粉尘污染镜头。